CASE STUDY:

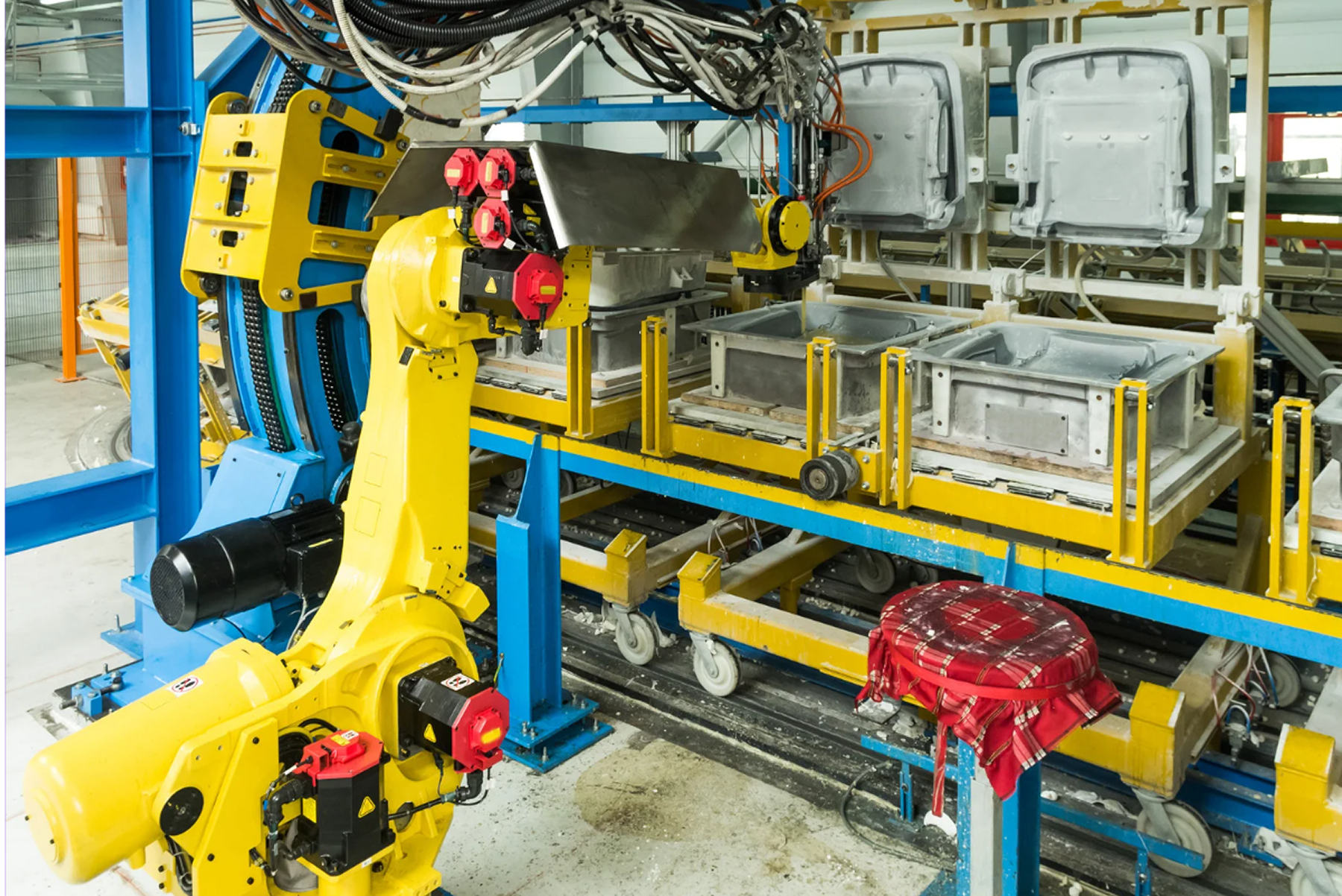

Linie Produkcyjne Stop&Go do Montażu Siedzeń Samochodowych

FIRMA: Producent siedzeń samochodowych

BRANŻA: Automotive

PROBLEM: Konieczność modernizacji linii produkcyjnej w celu zwiększenia efektywności, precyzji montażu i dostosowania do nowych modeli siedzeń.

WYZWANIE: Automatyzacja i modernizacja linii produkcyjnej.

Aby zwiększyć efektywność i wdrożyć nowoczesne technologie, Klient zdecydował się na kompleksową modernizację linii produkcyjnej do montażu siedzeń samochodowych. Kluczowym elementem projektu było wdrożenie nowego standardu elektryki oraz oprogramowania sterowników PLC Siemens Simatic S7 z systemem HMI Proface. Dodatkowo system obejmował stację blokowania i kontroli tylnego siedzenia, co wymagało precyzyjnej integracji komponentów i optymalizacji procesu produkcyjnego.

ZAKRES PRAC: Kompleksowa realizacja automatyzacji

Zespół MJ Group, we współpracy z AUTOMET Group, przeprowadził kompleksowe wdrożenie, obejmujące:

- opracowanie i wdrożenie standardu elektryki zgodnego z wymaganiami Klienta,

- projektowanie oraz programowanie sterowników PLC Siemens Simatic S7 i systemu HMI Proface,

- kompleksową modernizację układów sterowania linii produkcyjnej siedzeń,

- integrację i optymalizację pracy stacji blokowania i kontroli tylnego siedzenia,

- pełne uruchomienie oraz testy linii produkcyjnej w celu zapewnienia maksymalnej wydajności,

- współpracę z wydziałem inżynieryjnym we Francji w celu zagwarantowania zgodności z międzynarodowymi standardami.

ROZWIĄZANIE: Nowoczesny system automatyki przemysłowej

Dzięki wdrożeniu nowego standardu elektryki i automatyki, opartego na sterownikach PLC Siemens Simatic S7 oraz interfejsie HMI Proface, MJ Group zapewniło Klientowi:

- zwiększenie precyzji i niezawodności procesu montażu,

- pełną kontrolę nad każdym etapem produkcji,

- możliwość szybkiej diagnostyki i zdalnego monitorowania pracy systemu,

- lepszą ergonomię oraz intuicyjną obsługę dla operatorów produkcji.

EFEKTY I KORZYŚCI DLA KLIENTA

Dzięki modernizacji linii produkcyjnej Klient uzyskał:

- zwiększenie efektywności produkcji poprzez redukcję przestojów i optymalizację pracy systemu,

- poprawę jakości i precyzji montażu siedzeń, zgodnie z międzynarodowymi normami,

- poprawę bezpieczeństwa pracy oparatorów,

- możliwość szybkiego dostosowania linii produkcyjnej do nowych modeli siedzeń samochodowych,

- redukcję kosztów eksploatacyjnych dzięki zastosowaniu nowoczesnych komponentów i oprogramowania.